閉鎖されたダイフォーミング:精密製造の芸術

金属処理の分野では、古代の活気のあるプロセスとしての鍛造は、常に極めて重要な役割を果たしてきました。その中で、 閉じたダイの鍛造 、そのユニークな利点を備えており、高精度と高品質の部品製造を追求して際立っており、現代産業の不可欠な部分になっています。

閉じたダイフォーミングは、フラッシュレスの鍛造または印象ダイの鍛造としても知られています。このプロセスの中核は、金属ビレットが鍛造プロセス中に完全にダイに囲まれていることです。ハンマーまたは押し出しによって、金属はダイキャビティを流して充填し、最終的に望ましい形状の一部を形成します。 Open Die Forgingと比較して、閉じたダイの鍛造の最大の特徴は、ダイの閉じた性質であり、金属フロー制御、一部の精度、表面の品質における独自の利点を決定します。

閉じたダイの鍛造プロセスでは、上部ダイと下部ダイの間のギャップは変わらず、ビレットはすべての側面の閉じたダイキャビティに形成されます。横方向のフラッシュは生成されず、少量の過剰な材料が縦バリを形成し、後続のプロセスで除去されます。このプロセスにより、鍛造の形状、寸法精度、および表面の品質が可能な限り最終製品に近づくことができ、それにより金属材料の利用率が大幅に改善されます。

閉じたダイの鍛造の利点

高精度と高品質:DIEの閉じた性質と高精度の要件により、閉じたダイの鍛造により、製品のサイズと形状をより正確に制御して、より高い精度の標準を実現できます。同時に、ダイの金属の流れは厳密に制限され、表面欠陥の生成が減少し、それによって部品の表面の品質が向上します。

高い材料利用:閉じたダイの鍛造はフラッシュを排除し、材料の廃棄物を回避します。これは、貴金属または希少物質の処理にとって特に重要であり、生産コストを大幅に削減できます。

優れた機械的特性:閉じられた部品は、より密度の高い構造とより均一な変形を持っているため、強度、靭性、耐摩耗性などの機械的特性が高くなります。これにより、使用中に閉じたダイの鍛造部品がより信頼性が高まり、より大きな負荷やより厳しい作業環境に耐えることができます。

幅広い用途:閉じたダイは、ギア、ホイール、シャフトなどのさまざまな複雑な形状の部品の生産に適しています。これらの部品は、自動車、航空、航空宇宙、船などの畑で広く使用されています。

閉じたダイの鍛造プロセスには、通常、次の手順が含まれます。

空白の準備:部品の形状とサイズの要件に従って、適切な金属ブランクを選択し、加熱、切断などの必要な前処理を実行します。

金型の設計と製造:部品の形状とサイズの要件に応じて、対応する金型を設計および製造します。金型の設計では、金属の流れ特性、金型の強度、耐久性などの要因を考慮する必要があります。

鍛造プロセス:加熱された空白は金型に配置され、金属はハンマーまたは押し出しによって流れてカビの空洞を充填するように作られています。鍛造プロセス中に、部品の品質と精度を確保するために、鍛造力、鍛造温度、鍛造速度などのパラメーターを厳密に制御する必要があります。

後続の処理:鍛造後、部品の品質とパフォーマンスをさらに向上させるために、部品をBURR除去、熱処理、表面処理などの後続の処理手順にかける必要があります。

精密金属処理プロセスとして、閉じたダイフォーゲンは、自動車、航空、航空宇宙、および船舶の分野で幅広い用途があります。たとえば、自動車製造では、閉じたダイの鍛造を使用して、エンジンクランクシャフト、コネクティングロッド、ギアなどの重要な部品を生成します。航空宇宙フィールドでは、閉じたダイの鍛造を使用して、航空機の着陸装置やエンジンブレードなどの高強度および高精度部品を生成します。

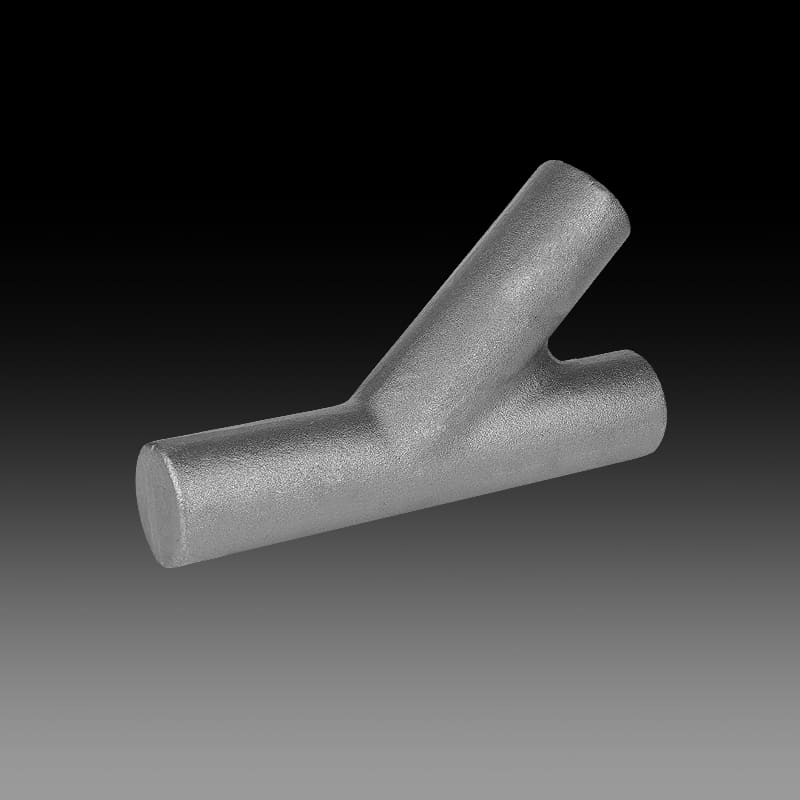

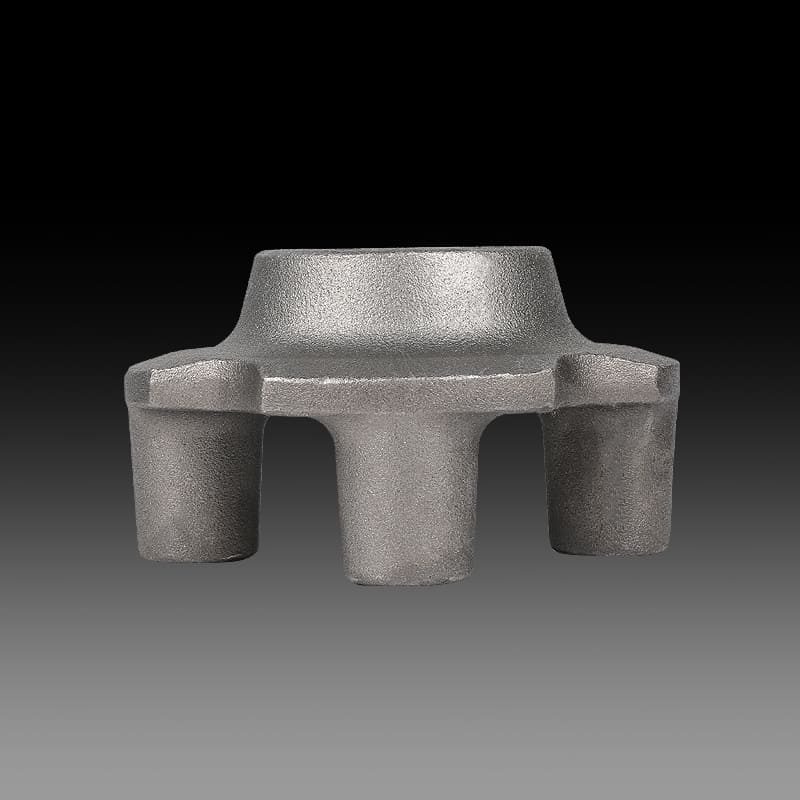

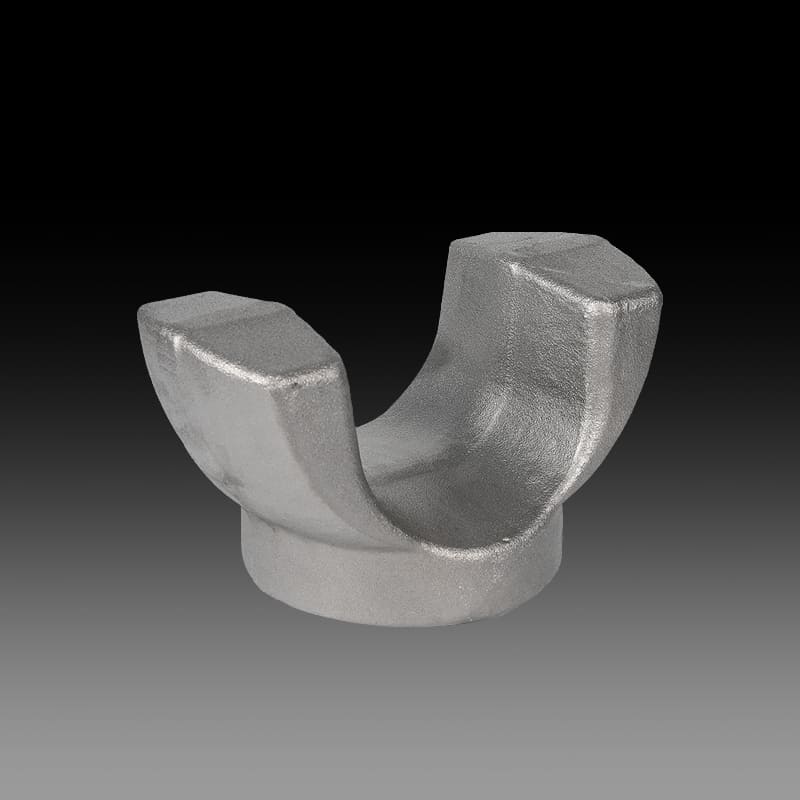

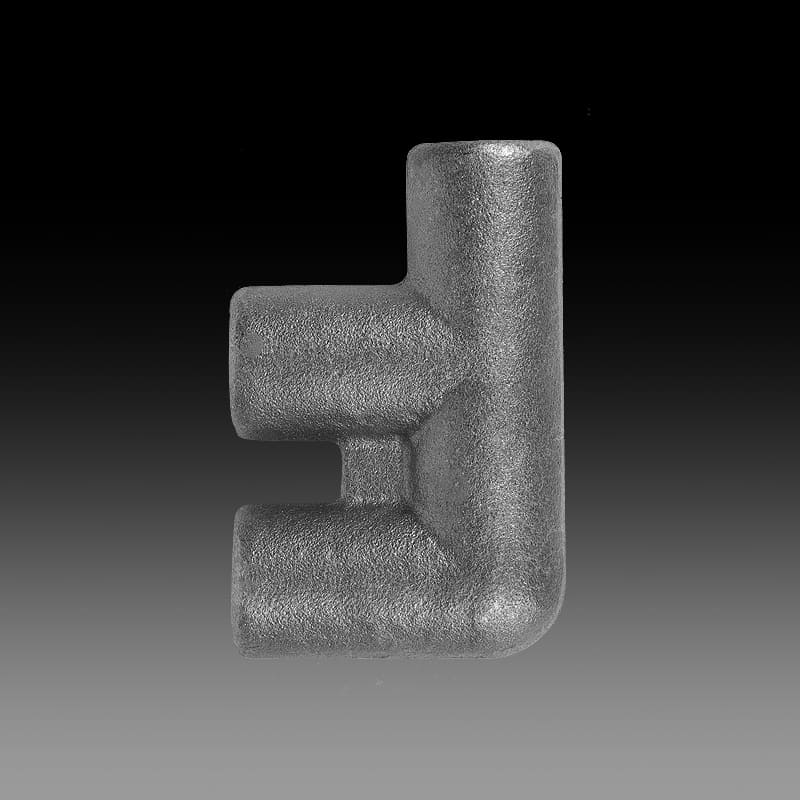

おすすめ商品

お問い合わせ

無料見積もりをリクエストする

お問い合わせ

-

中国安徽省宣城市廊渓市金牛東路28号

中国安徽省宣城市廊渓市金牛東路28号

-

+86-13857339777

+86-13857339777

-

legendforging@126.com

legendforging@126.com